Förord och historik

Förord och historik

”Jag har väl målat förr, så epoxi är inga problem!”

Hade det varit så enkelt, skulle vi aldrig ha behövt lägga upp den här sidan. Det är många saker som man måste ta hänsyn till för att göra ett bra jobb.

Varför fäster egentligen epoxi så bra på nästan allt? Varför måste man slipa mellan skikten? Vad är epoxi? Måste man vara noga med härdartillsatsen? Denna typen av frågor skall vi försöka besvara på denna sida.

Vill du hellre läsa i bokform, kan du ladda ner NM Epoxihandbok som PDF från oss.

Materialet på denna sida är hämtat från vår bok ”NM Epoxihandbok”, tredje utgåvan.

Inledning

Materialkunskap har alltid varit något nödvändigt för den som konstruerar. Med dagens stora efterfrågan på kvalitet, både på tillverkning, material och utförande, så är det en självklarhet att inköpare, arkitekter och entreprenörer besitter nödvändiga kunskaper om det de arbetar med.

NM Epoxihandbok är tillkommen för att ge kunskaper om epoxiplasternas egenskaper i en mängd olika applikationer.

Vi har samlat våra kunskaper om i första hand lågmolekylär epoxi och dess användning. Det är vår förhoppning att boken skall bidra till att göra produktvalen enklare och att hitta de bästa lösningarna för varje projekt.

Kort historik

Epoxiplasten har sitt ursprung i 1930-talets forskningsarbete. År 1936 syntetiserade Dr Pierre Castan i Schweiz ett epoxiharts och härdade det med ftalsyraanhydrid.

År 1939 utvecklade Dr S.O. Greenlee i USA epoxihartser baserade på epiklorhydrin och bisfenol A – den typ av epoxihartser som används än i dag. Utvecklingen syftade till att skapa ett bindemedel för alkaliresistenta beläggningar, men forskarna upptäckte snabbt att epoxin erbjöd betydligt fler fördelar. I dag spelar epoxin en självklar roll inom rymd-, flyg-, elektronik- och bilindustrin samt inom livsmedel, läkemedel, verkstad, offshore- och båtindustrin. De flesta känner igen begreppet epoxi och förknippar det med styrka.

Redan 1960 började Nils Malmgren och Curt Augustsson utveckla och producera epoxibaserade produkter med härdare. När verksamheten växte kraftigt grundade de 1967 Nils Malmgren AB med tydligt fokus på epoxibaserade produkter.

År 1990 kvalitetscertifierade företaget sin verksamhet och stärkte därmed sitt långsiktiga och målmedvetna kvalitetstänkande.

De allmänna kemiska och fysikaliska egenskaperna.

Man betraktar ett epoxiharts som en molekyl med fler än en epoxigrupp, som härdar till en användbar plast. Epoxigruppen, även kallad glycidylgrupp, ger epoxin dess namn tack vare sitt karakteristiska utseende.

![]() Epoxigrupp

Epoxigrupp

Vad man ser är en syreatom på utsidan av kolkedjan.

Epi betyder just ”på utsidan av” och ett annat namn på syre är oxygen.

Två stavningar förekommer, nämligen epoxi och epoxy. Den förstnämnda stavningen kommer från att syret binder sig till kolkedjan och bildar en oxid.

Tillverkningen

Man tillverkar epoxiharts av enkla baskemikalier som finns i stor tillgänglighet.

Med hjälp av kemiska formler ser det sista ledet ut på följande sätt

Bisfenol A + Epiklorhydrin

Bisfenol A + Epiklorhydrin

Diglycidyleter Bisfenol A (DGEBA) epoxiharts

Diglycidyleter Bisfenol A (DGEBA) epoxiharts

Genom att variera förhållandet mellan bisfenol A och epiklorhydrin styr man molekylvikten hos det färdiga epoxihartset. Ett epoxiharts av DGEBA-typ kan som lägst uppnå molekylvikten 340. Eftersom dessa två ämnen kan reagera på flera sätt, bildar de epoxihartser som består av en blandning av epoximolekyler med olika längd. Därför anger man inte epoxihartsernas exakta molekylvikt, utan använder begreppet medelmolekylvikt.

Olika sorter

Man klassificerar epoxihartser med medelmolekylvikt över 700 som högmolekylära och de med medelmolekylvikt under 700 som lågmolekylära. Epoxihartser kan orsaka allergi, och molekylvikten avgör risken. Ju högre molekylvikt epoxihartset har, desto mindre minskar sannolikheten för allergiska reaktioner.

I epoxihartsens strukturformel visar bokstaven n efter klammern hur många upprepningar molekylen innehåller. När n = 0, det vill säga när ingen upprepning förekommer, får man den kortaste epoximolekylen med molekylvikten 340. Denna molekyl uppvisar högst reaktivitet och medför därmed också den största allergirisken. Vid n = 1 ökar molekylvikten till 624 och vid n = 2 till 908. För varje ökning av n med 1 stiger molekylvikten med 284.

I ett lågmolekylärt epoxiharts med medelmolekylvikten 380 består fördelningen ungefär av 88 % n = 0, 10 % n = 1 och 2 % n = 2. Ett rent epoxiharts med n = 2 är inte allergiframkallande. Däremot innehåller ett kommersiellt epoxiharts med medelmolekylvikten 1080 fortfarande kortare molekyler. Fördelningen uppgår då till cirka 20 % n = 0, 15 % n = 1, 15 % n = 2 samt 50 % n = 3, 4 och 5. Detta innebär att även högmolekylära epoxihartser kan utgöra en allergirisk.

Molekylvikten avgör också epoxihartsens fysiska form och användningsområde. Ett lågmolekylärt epoxiharts med medelmolekylvikt 380 är flytande vid rumstemperatur, medan ett epoxiharts med medelmolekylvikt 1000 är fast.

Man använder de lågmolekylära epoxihartserna utan tillsats av flyktiga lösningsmedel, vilket gör dem väl lämpade för gjutningar, tjocka beläggningar och spaltfyllande lim.

De högmolekylära epoxihartserna kräver i regel organiska lösningsmedel för att bli hanterbara, vilket begränsar användningen till färg- och lackprodukter.

Hur blir det plast?

Man reagerar epoxiharts med ett lämpligt ämne, en härdare, för att bilda epoxiplast.

Flera ämnesgrupper fungerar som härdare för epoxiharts, bland annat aminer, amider, syraanhydrider, imidazoler, bortrifluoridkomplex, fenoler, merkaptaner och metalloxider.

Vid härdning i rumstemperatur använder man främst aminer och amider samt i viss utsträckning merkaptaner. De övriga härdartyperna kräver vanligtvis temperaturer över +150°C för att reagera med epoxihartset. I det följande fokuserar beskrivningen enbart på amin- och amidhärdare.

Aminer utgör en ämnesgrupp som är kemiskt besläktad med ammoniak (NH₃). Beroende på hur många väteatomer i ammoniakmolekylen som ersätts av alkylgrupper bildas primära aminer (NH₂–R), sekundära aminer (NH–R₁) eller tertiära aminer (N–R₂). Antalet aminogrupper i molekylen avgör om aminen klassificeras som monoamin (NH₂–R), diamin (NH₂–R–NH₂) eller polyamin (NH₂–R–NH–R–NH–R–NH₂).

Man delar in aminerna efter molekylstruktur: alifatiska aminer med rak kolkedja, cykloalifatiska aminer med ringformad kolkedja och aromatiska aminer, där aminogruppen binder till en bensenring.

Som härdare till epoxihartser använder man främst di- och polyaminer.

Den primära aminogruppen, NH₂–, innehåller två väteatomer och en kväveatom. Väteatomerna utgör den reaktiva delen av molekylen. Under härdningen reagerar dessa väteatomer med syreatomen i epoxigruppen och initierar uppbyggnaden av epoxiplasten.

Med förenklade kemiska formler kan reaktionen illustreras enligt följande:

Primär amin + Epoxigrupp ger Sekundär aminogrupp

Primär amin + Epoxigrupp ger Sekundär aminogrupp

I första reaktionsskedet reagerar den ena av aminens väteatomer med epoxigruppens syre, varvid det bildas en hydroxylgrupp (OH-) samtidigt som den primära aminen reduceras till en sekundär amin. Reaktionen går vidare

Den sekundära aminen reagerar med ytterligare en epoxigrupp och reaktionen är fullgången.

En epoximolekyl innehåller normalt två stycken epoxigrupper, och en diamin har fyra reaktiva väteatomer. En schematisk bild av epoxiplasten ser då ut så här:

Självfallet är epoxiplastmolekylen tredimensionell i verkligheten.

Exempel på aminer som man använder som härdare till epoxihartser.

Alifatiska aminer

- Dietylentriamin

- Trietylentetramin

- Aminoetylpiperazin

- Trimetylhexametylendiamin

Cykloalifatiska aminer

- Isoforondiamin

- Diaminodicyklohexylmetan

Aromatiska aminer

- Diaminodifenylmetan

- m-Fenylendiamin

Man förreagerar ofta aminer med en viss andel epoxiharts. Genom detta bildar man en härdare som är mindre flyktig än den rena aminen och samtidigt uppvisar högre reaktivitet.

Denna typ av härdare kallar man aminaddukt, och den reagerar i stort sett på samma sätt som tidigare beskrivits.

Nästa stora grupp av härdare utgörs av amider, eller mer korrekt polyaminoamider. Man bildar en amid när en polyamin reagerar med en fettsyra.

Dessa samband gäller generellt för alla polyamider, inklusive nylon. Genom att variera förhållandet mellan fettsyra och amin styrs det om polyamiden blir syraterminerad (som nylon) eller aminterminerad, det vill säga vilka ändgrupper polyamiden får. Endast aminterminerade polyamider kan fungera som härdare till epoxiharts.

Som fettsyra använder man oftast tallfettsyra, linolsyra eller oleinsyra. Fettsyrorna förekommer antingen i monomer form med en karboxylgrupp eller i dimer form med två karboxylgrupper. Som polyamin väljer man vanligtvis dietylentriamin, trietylentetramin eller tetraetylenpentamin.

Vätet i amidgruppen (CONH) deltar inte i reaktionen. I stället utgörs de reaktiva väteatomerna av vätet i polyamidens primära aminogrupper i ändarna samt i de sekundära aminogrupper som härstammar från polyaminen. Dessa grupper reagerar med epoxihartset på samma sätt som tidigare beskrivits.

Både aminaddukter och polyamider kan göras vattenlösliga. Sådana lösningar kan emulgera lågmolekylärt epoxiharts och möjliggör därmed tillverkning av vattenspädbara epoxifärger.

Enkelriktat

Reaktionen mellan ett epoxiharts och en härdare är en irreversibel polyaddition, vilket innebär att inga biprodukter bildas och att epoxiplasten inte kan sönderdelas till epoxiharts och härdare. Reaktionen frigör värme och är därför exoterm. Beroende på vilken typ av härdare man väljer, kan man uppnå stora skillnader i reaktionshastighet, vilket har stor praktisk betydelse vid arbete med epoxi. Den tid man har på sig att använda en blandning av epoxiharts och härdare kallas potlife. Potlife varierar beroende på blandningens reaktivitet, från några sekunder till flera år.

Man kan bestämma potlife på flera olika sätt. En metod innebär att temperera epoxihartset och härdaren till +20 °C och sedan blanda 100 gram i en plastmugg. Tiden fram till att blandningens temperatur stiger till +50 °C definierar potlife. För system med låg reaktivitet (lång potlife) mäter man oftast viskositeten eller konsistensen och noterar tiden tills utgångsviskositeten fördubblas.

Dessa metoder fungerar inte för vattenemulgerade eller vattendispergerade system. Där genomför man istället uppstrykningsprov och mäter tiden tills glansen minskar.

De flesta kemiska reaktioner följer Arrhenius lag, som anger att reaktionshastigheten fördubblas för varje tiotal grader som temperaturen höjs. Med andra ord går reaktionen dubbelt så snabbt vid +30 °C som vid +20 °C.

Ju större mängd man blandar, desto mer exoterm värme uppstår. Denna värme hinner inte avledas genom blandningskärlets ytor utan värmer istället upp blandningen. Allt eftersom temperaturen stiger accelereras reaktionen, vilket då förkortar potlife ju större mängd som blandas.

Exempel på potlife för 100 respektive 500 gram av samma epoxiharts – härdare blandning

Exempel på potlife för 100 respektive 500 gram av samma epoxiharts – härdare blandning

Planera

Potlife för ett epoxisystem informerar användaren om brukstiden efter blandning, men man måste beakta både mängden material som blandas och materialets utgångstemperatur. Man bestämmer epoxins härdningstid som den tid det tar från att epoxin appliceras tills den bildade epoxiplasten uppnår sina fulla egenskaper vad gäller hållfasthet och kemikaliebeständighet.

När epoxin appliceras i tunna skikt påverkar inte den exotermiska värmen skiktets temperatur nämnvärt, utan epoxin anpassar snabbt sin temperatur till underlaget. Reaktionen mellan epoxiharts och härdare går relativt snabbt i början, eftersom både tillgången på reaktiva molekyler är stor och molekylernas rörlighet är hög så länge viskositeten är låg. När fler epoxiplastmolekyler bildas, minskar antalet reaktiva molekyler samtidigt som viskositeten stiger. Detta leder till att reaktionshastigheten successivt avtar.

Som tumregel behöver rumstemperaturhärdande epoxi ungefär sju dygn vid +20 °C för att uppnå maximala egenskaper, men redan efter 24 timmar har epoxin ofta nått cirka 70–80 % av sina slutliga egenskaper.

Arrhenius lag gäller även när reaktionen sker vid konstant temperatur. Om underlaget har +10 °C, tar det cirka 14 dygn för epoxin att nå fulla egenskaper.

Exempel på epoxins härdningsförlopp vid konstant temperatur.

Exempel på epoxins härdningsförlopp vid konstant temperatur.

Epoxiplasternas karakteristiska basegenskaper

För närvarande finns omkring femtio olika ämnen som uppfyller definitionen för ett epoxiharts. Om man dessutom räknar in de många hundra olika härdare, blir det tydligt att man kan anpassa epoxiplasternas egenskaper för att möta en mängd olika krav. Vissa basegenskaper behåller dock alltid sin betydelse.

Vidhäftning

En av epoxiplasternas mest utmärkande egenskaper är deras förmåga att häfta vid de flesta underlag. Detta beror dels på närvaron av polära hydroxylgrupper och dels på eterbindningarna. Den ringa krympningen hindrar att spänningar stör kontakten mellan epoxiplast och underlag. Epoxiplasternas ytspänning ligger oftast under den kritiska ytenergin för de flesta material, vilket möjliggör god vidhäftning.

Mekanisk hållfasthet

Ingen annan härdplast kan uppvisa lika hög mekanisk hållfasthet som korrekt formulerad epoxiplast. Den lilla krympningen förhindrar att inbyggda spänningar uppstår. Draghållfastheten kan överstiga 80 MPa.

Kemikaliebeständighet

Genom att variera epoxiplasternas sammansättning kan man skapa epoxiplast som är beständig mot de flesta kemikalier. Generellt är epoxiplast mycket resistent mot alkali, vilket gör den användbar vid ytbehandling av betong.

Diffusionstäthet

Epoxi har generellt ett högt ånggenomgångsmotstånd, men med särskild teknik kan man göra epoxiplast diffusionsöppen. En diffusionsöppen epoxi kan oftast appliceras på till exempel våt betong och ger vidhäftning som överstiger betongens draghållfasthet.

Vattentäthet

Epoxiplasterna klassas som vattentäta och används ofta för att skydda mot vatten.

Elektrisk isoleringsförmåga

Epoxiplaster är utmärkta elektriska isolatorer. Volymresistiviteten ligger normalt kring 10¹⁵ Ohm·cm. Kombinationen med hög fukt- och kemikaliebeständighet gör epoxin lämplig för både elektronikkomponenter och ingjutning av transformatorer.

Krympning

Epoxiplasterna uppvisar mycket liten krympning under härdning. Detta beror på att epoximolekylen genomgår relativt liten omorientering jämfört med exempelvis polyester och metylmetakrylat.

Värmebeständighet

Rumstemperaturhärdad epoxiplast skiljer sig från värmehärdad när det gäller värmebeständighet. Oftast anges värmebeständigheten som HDT (Heat Deflection Temperature) eller Tg (Glass Transition Temperature). Vid HDT minskar den mekaniska hållfastheten snabbt. Rumstemperaturhärdad epoxi når sällan HDT över 70°C, medan värmehärdad kan uppnå upp till 250°C.

Modifierbarhet

En av epoxins främsta egenskaper är den nästan obegränsade möjligheten att modifiera slutegenskaperna för att möta särskilda krav. Framför allt påverkar härdaren plastens egenskaper, men som text nedan visar, så kan många andra tillsatser också ändra epoxiprodukternas egenskaper.

Ljusbeständighet

Epoxiplaster baserade på aromatiska epoxihartser är känsliga för UV-ljus. Direkt bestrålning med ultraviolett ljus orsakar snabb gulning, och även vanligt dagsljus innehåller tillräckligt med UV-strålning för att gulning ska inträffa. Alifatiska epoxihartser som härdar med anhydrid- eller aminhärdare visar den högsta ljusresistensen.

Det finns idag ett stort antal effektiva UV-skydd som gör att aromatiska epoxisystem kan förbli ljusresistenta över lång tid.

Modifiering av epoxihartser

Viskositeten vid 25°C, hos ett omodifierat lågmolekylärt epoxiharts av DGEBA typ, är ca 10 Pa·s, vid 20°C ca 24 Pa·s och vid 15°C ca 68 Pa·s.

Det är lätt att förstå att ett omodifierat epoxiharts inte alltid lämpar sig för utomhusbruk eller låga temperaturer. Den första anledningen till modifiering är att sänka viskositeten till en lämplig användarkonsistens. Detta öppnar en mängd möjligheter.

Icke reaktiva spädmedel

Icke reaktiva spädmedel är ämnen som blandar sig med epoxihartset men som deltar inte i reaktionen mellan epoxi och härdare. Hit räknas både vanliga lösningsmedel som xylen, toluen, glykoletrar, ketoner och lägre alkoholer, samt ämnen med mycket lågt ångtryck som benzylalkohol och cumaronhartser. Dessa lågt flyktiga ämnen förblir kvar i den härdade plasten och lägger sig mellan plastmolekylkedjorna utan att kemiskt binda sig.

I denna grupp påverkar de ordinära lösningsmedlen viskositeten mest, men detta medför ofta risker. Epoxihartser har hög lösningsmedelsretention, vilket innebär att lösningsmedel avdunstar långsamt. I ett 1 mm tjockt skikt kan man påvisa lösningsmedelsrester flera månader efter applicering i rumstemperatur.

Skador från lösningsmedel uppstår ofta som blåsbildning, antingen genom kraftig uppvärmning eller via osmos när fukt förekommer i betongen. Dessutom kan krympning från lösningsmedel leda till att skikt lossnar från svaga underlag.

Lågt flyktiga spädmedel påverkar epoxiplastens egenskaper på flera sätt utöver viskositetsreduktion. Positiva effekter innefattar flexibilisering, ökad resistens mot vatten och saltlösningar genom hydrofobering, samt förbättrad reaktivitet, dels genom ökad molekylrörlighet vid lägre viskositet, dels genom katalytisk verkan från hydroxylgrupper, exempelvis i benzylalkohol.

Negativa effekter är försämrad värmebeständighet och större längdutvidgningskoefficient. Vid höga temperaturer kan vissa av dessa ämnen avdunsta kraftigt, vilket leder till krympning med sprickbildning och reducerad vidhäftning. Dessutom måste man ofta kontrollera kompatibiliteten med bitumen, eftersom endast ett fåtal icke reaktiva spädmedel inte blöder i bitumen. Vissa estrar kan förtvålas vid kontakt med betong i närvaro av vatten.

Reaktiva spädmedel

Reaktiva spädmedel kan reagera med epoxihartset eller härdaren och integreras i plastmolekylen. De vanligaste är epoxigrupperade ämnen som kan ge olika slutliga egenskaper beroende på sammansättning. Dessa ämnen kan inte migrera, avdunsta eller extraheras ur epoxiplasten. Värmebeständigheten minskar något jämfört med omodifierad epoxi, men inte lika mycket som med icke reaktiva spädmedel.

En viktig fördel är att de reaktiva spädmedlen sänker ytspänningen hos epoxihartset, vilket förbättrar vätförmågan och därmed vidhäftningen. Beroende på sammansättning kan de också påverka flexibilitet och kemikaliebeständighet.

Högmolekylära modifieringsämnen

Högmolekylära isocyanater kan reagera med epoxihartset via härdaren och skapa en plast med gummielastiska egenskaper, som behålls ner till cirka –40 °C. Denna typ av modifiering förändrar epoxiplastens fundamentala egenskaper: värmebeständighet och kemikalieresistens minskar med ökande elasticitet, medan viskositeten ökar eftersom isocyanaterna själva är mycket högviskösa. Detta kräver ofta ytterligare modifiering för att sänka viskositeten.

Pigment och fyllnadsmedel

Man använder pigment för att färga epoximaterial och tillsätter fyllnadsmedel för att förbättra mekanisk hållfasthet och sänka kostnaden. Vanliga pigment utgörs av metalloxider som titandioxid, järnoxid och kromoxid. Fyllnadsmedel består oftast av finmalda mineraler eller kvartssand. Det är viktigt att man blandar pigment och fyllnadsmedel noggrant i epoxibindemedlet.

Tillsatsmedel

Utöver de ovan nämnda modifieringsämnena tillsätter man hjälpmedel för att påverka rheologin, det vill säga konsistens, utflytning, luftblåsor och vidhäftning.

Det är tydligt att en epoxiprodukt har en relativt komplex sammansättning, där alla komponenter måste samverka för att skapa det avsedda resultatet.

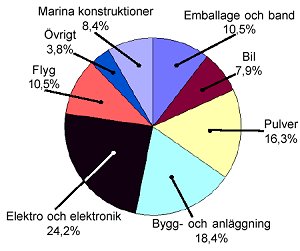

Epoxiplasternas användningsområde

- Bygg- och anläggning

- Elektro och elektronik

- Flyg

- Bil

- Marina konstruktioner

- Pulver

- Emballage och band

- Övrigt

Bygg- och anläggning

De största mängderna epoxiplast inom byggnadsindustrin går åt till beläggning av betonggolv. Obehandlade betonggolv är svåra att rengöra och därför ohygieniska. Spill av oljor och kemikalier sugs upp i betongen och kan inte avlägsnas. Betongens kemikaliebeständighet är begränsad, och ur slitagesynpunkt är det ofta nödvändigt att förse golven med en ytbeläggning.

En epoxiprodukt avsedd för golv har vanligtvis en tryckhållfasthet som är tre till fyra gånger betongens. De epoxihartser som används för golvbeläggning är normalt lågmolekylära och flytande. De innehåller inga lösningsmedel, vilket möjliggör att tjocka beläggningar läggs i ett arbetsmoment utan brandrisk.

Inom livsmedels- och läkemedelsindustrin utnyttjas epoxiplastens porfrihet för att underlätta rengöring och skydda verksamheten mot bakterier och föroreningar. Epoxi används också som fuktspärr för att skydda plastmattor och parkett mot uppstigande fukt och alkali.

Impregnering och försegling

De enklaste beläggningarna är impregnering och försegling, som utförs med lågviskösa epoxisystem. Impregneringen tränger ner i betongytans porer och täpper till dem. Samtidigt binder den lösa cement- och sandkorn i ytan. Betongytan får högre slitstyrka och blir mer resistent mot kemikalier. Spill av olja kan torkas upp eftersom det inte tränger in i betongen.

Förseglingen lägger en kraftigare ytfilm som ökar resistensen och de mekaniska egenskaperna ytterligare. Den kan utföras både pigmenterad och opigmenterad.

Tunnskiktsbeläggningar

Tunnskiktsbeläggningar varieras i tjocklek från cirka 0,3 till 1 mm. De innehåller hårda fyllnadsmedel som ökar slitstyrkan. Denna typ av beläggning passar golv med gångtrafik eller lätt rullande trafik, exempelvis i affärslokaler, lager, skolor, sjukhus och laboratorier.

Självutjämnande beläggningar

Självutjämnande golvmassor läggs i skikttjocklek 3–5 mm och klarar stora mekaniska och kemiska påfrestningar. Bindemedelshalten är relativt hög (ca 35%), och resten utgörs av kvartssand och pigment. Självutjämnande beläggningar ger plana, fogfria och porfria golv som tål svävartrafik. Epoxibeläggningens tryckhållfasthet överstiger betongens, men vid stora punktbelastningar kan underliggande betong pulvriseras, vilket leder till att beläggningen lossnar. För att sprida lasten ökar man tjockleken på beläggningen; erfarenheten visar att 3 mm är minimiskiktet för säker lastspridning. Se Nödvändig skikttjocklek.

Epoxibetong

För mycket stora mekaniska påfrestningar använder man epoxibetong, en högfylld epoximassa som läggs i skikt om cirka 10 mm och uppåt. Bindemedelshalten är låg (ca 15%), och kvartssand med noggrant bestämd kornstorlek utgör fyllnadsmedlet. Den låga bindemedelshalten anpassar den linjära värmeutvidgningskoefficienten till betongens, vilket minskar spänningar i gränsskiktet vid temperaturväxlingar. För högsta hållfasthet vibreras beläggningen lätt under utstockning och glättning. Epoxibetong används vid gjutning under räls, maskinfundament, broövergångar, lastkajer, truckbanor och uppfartsramper.

Betongisolering

Betong som utsätts för fukt, frost och luftföroreningar skadas förr eller senare. Skadeutvecklingen är långsam i vanliga fall, men på broar accelererar den på grund av flera nedbrytande faktorer: sättning, torkning, temperaturväxlingar, vertikala rörelser och kemisk påverkan (t.ex. surt regn med pH ≈ 3) samt saltning.

Saltning orsakar avskalning av tunna betongskikt, särskilt där vatten samlas och avrinningen är dålig. Saltets nedbrytande effekt fungerar fysikaliskt: när is bildas i porer drar den vatten till iskristallerna, vilket skapar hydrauliskt tryck och sprängverkan. Krafterna kan överstiga betongens draghållfasthet och leder till skador. För att motverka detta måste man isolera betongen mot vatten och tillåta att fritt vatten avlägsnas, det vill säga använda vattentät men diffusionsöppen isolering. Se även Betong och luftföroreningar.

Limning

Epoxiplaster används som lim för trä, metall, sten och betong. Tack vare hög draghållfasthet och vidhäftning kan man förankra bultar och wirar i betong och berg. Epoxilim är lösningsmedelsfritt och har mycket liten krympning. Man väljer lim med rätt elasticitet, viskositet och härdtid beroende på material och belastning. Lim som utsätts för kemikalier måste vara resistenta. Se Limning.

Förstärkning av betongkonstruktioner

Epoxilimmernas förmåga att ta upp stora drag- och skjuvspänningar möjliggör förstärkning av betongkonstruktioner, exempelvis brobanor. Man limmar stålplåt eller kolfiber på betongen för att öka armeringsarean. Limmet måste ha rätt konsistens och hållfasthet för att överföra krafterna korrekt. Man använder metoden för att höja bärigheten på broar.

Epoxilimmernas förmåga att ta upp stora drag- och skjuvspänningar möjliggör förstärkning av betongkonstruktioner, exempelvis brobanor. Man limmar stålplåt eller kolfiber på betongen för att öka armeringsarean. Limmet måste ha rätt konsistens och hållfasthet för att överföra krafterna korrekt. Man använder metoden för att höja bärigheten på broar.

Limning av ny betong mot gammal

Man använder epoxilimmer för att sammanfoga ny och gammal betong. Limmet appliceras på den hårda betongen, och färsk betong gjuts ovanpå. Eftersom härdtiden överstiger betongens, säkerställs en stark sammanbindning. Limmet innehåller fyllnadsmedel för att förhindra djup penetrering, och man håller betongen torrare än normalt.

Lagningsmaterial

Man använder epoxiplast som spackel, betonglagningsmassa eller epoxibetong för att fylla hål och reparera skador, exempelvis vid gjutsår, slagskador, saltskador och pålskador. Epoxi täcker också infästningar som tätningsmaterial.

Injektering

Man pumpar lågviskös epoxiplast in i sprickor i betong eller berg för att limma ihop isärspruckna ytor. Metoden förhindrar att sprucken betong förlorar bärförmåga, fryser sönder, armering korroderar eller läcker vatten.

- En sprucken betong kan ej fördela belastningen den var avsedd för.

- Sprucken betong fryser lätt sönder.

- Korrosion uppstår i armering.

- Rent läckage.

Kapitel Applicering och funktion förklarar injektering mer i detalj.

Laminering

Man laminerar epoxi tillsammans med fibrer, främst glasfiber, för att tillverka kemikalietankar och renovera avloppsrör. Även för propellerblad till vindkraftverk.

Elektro och elektronik

Epoxins elektriska isoleringsförmåga gör den idealisk för kretskort, kondensatorer, dioder och transistorer. Epoxi skyddar apparater mot fukt och aggressiva miljöer.

Flyget

Man laminerar med epoxi i flygindustrin. Kolfiber-epoxilaminat har hög styrka i förhållande till vikt, vilket ger stora fördelar i viktbesparing. Man tillverkar modellflygplan och propellrar av kolfiber och epoxi.

Bilindustri

Epoxi ersätter svetsning som konstruktionslim. Enkomponentlim härdar snabbt vid hög temperatur. Man tillverkar pressverktyg och tävlingsbilar med epoxi, där styrka och låg vikt bestämmer konstruktionen.

Marina konstruktioner

Epoxi byggs in i högpresterande båtar, där laminaten tunnas och lättas tack vare hög hållfasthet och låg vattenabsorption. Epoxi hindrar hydrolys i esterplastbåtar. På oljeborrplattformar täcker epoxi golv och stål med slitstarkt skydd mot korrosion.

Pulver, emballage och band

Man sprutar pulverepoxi på ett upphettat underlag, där det smälter och härdar till en färgfilm, exempelvis på tvättmaskiner och armeringsjärn. Epoxilacker täcker invändigt konservburkar och skyddar dem tack vare porfrihet och kemikaliebeständighet.

Övrigt

Epoxi använder man även för att tillverka formverktyg vid plåtpressning, polyuretangjutning, RTM, vakuumformning, formsprutning och formblåsning. Verktygen producerar både seriekomponenter och snabbframtagna prototyper.